Artesis yenilikçi kestirimci bakım çözümleriyle sensör kurulumu olmadan makinelerinizi izlemenizi sağlar.

Artesis yenilikçi kestirimci bakım

çözümleriyle sensör kurulumu

olmadan makinelerinizi izlemenizi sağlar.

KESTİRİMCİ BAKIM İÇİN

ÜSTÜN NASA TEKNOLOJİSİ

KESTİRİMCİ BAKIM İÇİN

ÜSTÜN NASA TEKNOLOJİSİ

Artesis Teknolojisinin Sağladıkları

ENDÜSTRİ 4.0

Kesintisiz üretimi garantilemek için bakım süreçlerinizi en üst seviyeye taşıyın. Artesis ile makinelerinizin güvenilirliğini garanti altına alın.

KESTİRİMCİ BAKIM

Basit ve eyleme dönüştürülebilir bilgilerle zahmetsiz durum izleme. HMI panel üzerinden hataları kolayca görebilme ve e-mail ile kolayca bilgilenme.

KAPSAMLI ARIZA KAPSAMI

Elektriksel, mekanik, operasyonel ve enerji ile ilgili arızaların tespiti ve teşhisi mümkündür. Erişilemeyen, tehlikeli ve ulaşılması zor uygulamalar için eşsiz çözüm.

YATIRIMDA YÜKSEK GETİRİ

Verimlilikte % 5'e varan artış; % 4'e varan enerji tasarrufu; Bakım maliyetlerinde% 50'ye varan azalma; Yedeklilikten kaçınarak ve ekipman ömrünü 10'a kadar uzatma.

ARIZA TESPİT DOĞRULUĞU

Kanıtlanmış doğruluk >% 90 Benzersiz yüksek arıza tespit oranı ile bakım eylemlerinize hızlıca yön verebilirsiniz.

ERKEN ARIZA TESPİTİ

6 ay önceden arıza tespiti. Anormal titreşim, ısı veya akustik gibi uyaranlar olmadan dahi arıza tespiti mümkündür.

Yüksek performanslı ve daha verimli tesisler

Dijital dönüşümü kaçırmayın! Endüstri 4.0'a kolayca uyum sağlayın!

Dijital Dönüşüm Lideri

Makinelerinizin ne zaman arızalanacağını tahmin edebilir misiniz? Artesis, Kestirimci Bakım çözümleri sayesinde üretiminizin kesintiye uğramasını engeller.

Artesis IoT Çözümleri ile Endüstri 4.0'a geçişte maksimum verimlilik!

Plansız bakım veya arızalardan kaçınarak üretiminizin kesintisiz devam etmesini sağlayın.

Artesis kestirimci bakım sisteminin kurulumu basittir ve operasyonda çok az kullanıcı müdahalesi g

Daha Fazla

Petrol ve Gaz varlıkları aşırı kritik ve zordur. Dönen ekipmanın nasıl performans gösterd

Daha Fazla

Karmaşık enerji tesislerlerinde elektrik kesintilerinin önüne geçin! Artesis durum izleme ve ke

Daha Fazla

Maliyeti, enerjiyi ve riski azaltarak su dağıtımının ve arıtmanın geleceğini garanti altına

Daha Fazla

Farmasötik ürünler için gerekli olan agresif pazara sunma süresi göz önüne alındığında, yak

Daha Fazla

Gıda endüstrisi, hijyenik standartlar ve güvenlikle ilgili çok daha spesifik üretim ve bakım enge

Daha Fazla

Demir Çelik üretim tesisindeki ekipman, maksimum verimlilik için 7 gün 24 saat çalışır. Eritme

Daha Fazla

Lojistik ve taşımacılık endüstrisi, programlardaki gecikmeler, eksik teslimat tarihleri, eksik yü

Daha Fazla

Çimento üretim tesisindeki ekipmanlar maksimum verimlilik için 7 gün 24 saat çalışır. Çimento

Daha Fazla25

Yıllık Araştırma500

Tamamlanmış Proje15000

İzlenen Ekipman15

Kazanılmış ÖdülArtan Tesis Kullanılabilirliği

Kestirimci Bakım ve Trendler

- Artesis

- Mayıs 15, 2022

- 0 Comments

Dalgıç Pompalar İçin Durum İzleme

Dalgıç pompalar gibi ulaşılması zor ekipmanlar için durum izleme gerçek anlamda bir zorluktur. Bu pompaların zorlu ve tehlikeli bölgelerde bulunması […]

- Artesis

- Mayıs 15, 2022

- 0 Comments

5 Adımda Durum Bazlı Bakım Stratejisi

İşletmeniz için doğru bakım stratejinizi seçmek daha sürdürülebilir ve karlı bir üretim için büyük önem taşır. Özellikle dijitalleşme ile birlikte […]

- Artesis

- Nisan 8, 2022

- 0 Comments

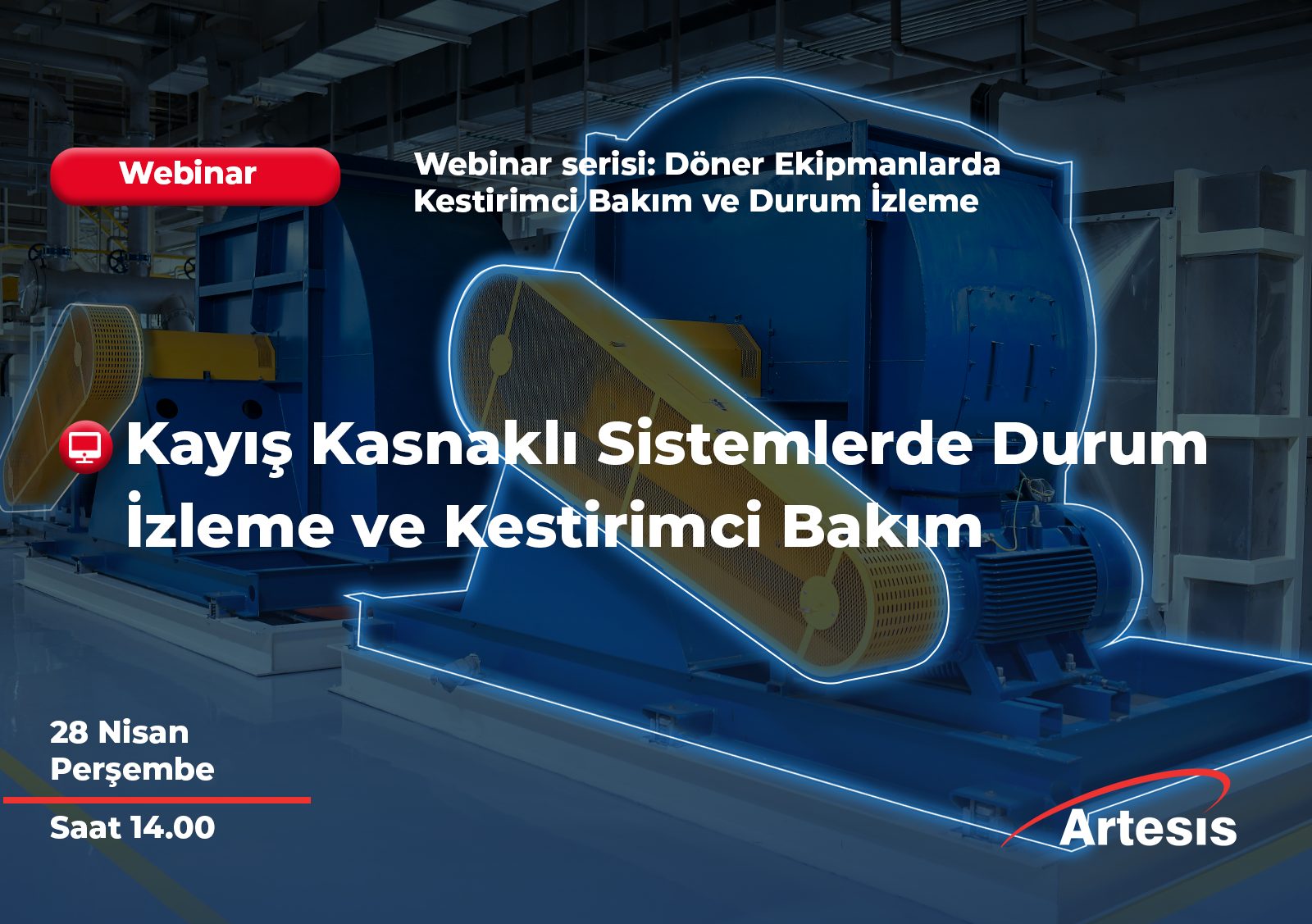

Webinar | Kayış Kasnaklı Sistemlerde Durum İzl

28 Nisan Perşembe günü gerçekleştireceğimiz webinarda kayış kasnaklı sistemlerde durum izleme ve kestirimci bakım çözümlerimizi anlatacağız. Ücretsiz gerçekleşecek webinarımıza kaydınızı hemen […]